Produktionskapazität ist eine wesentliche Kennzahl für Hersteller. Sie informiert ihre Produktionsplanung, hilft ihnen, ihren Kunden genauere Lieferzeiten zu geben und den Cashflow vorherzusagen. Um die Produktionskapazität besser zu verstehen, definieren wir den Begriff und gehen im Detail auf seine Bedeutung in der Fertigung ein.

Anschließend erklären wir, wie man die Produktionskapazität misst und geben einige Beispiele zur besseren Veranschaulichung. Wir schließen mit mehreren Möglichkeiten ab, wie Hersteller ihre Produktionskapazität steigern können und wie Software bei der Planung hilft.

Was ist Produktionskapazität?

Produktionskapazität bezieht sich auf die größte Menge an Waren, die in einer Produktionsstätte über einen bestimmten Zeitraum hergestellt werden kann. Sie wird verwendet, um das potenziell höchste Produktionsniveau zu zeigen, das mit den aktuellen Maschinen, Arbeitskräften und Ressourcen möglich ist.

Die Kenntnis der Produktionskapazität ist für Hersteller entscheidend, wenn sie langfristige und kurzfristige Produktionsmanagement-Entscheidungen treffen. Sie unterstützt bei administrativen und internen Entscheidungen und ermöglicht es, die Produktionseffizienz zu steigern.

Um die Vorteile der Produktionskapazität für solide Finanzpläne und präzise Wachstumsprognosen zu nutzen, benötigen Sie Projektmanagement-Software. ProjectManager ist eine preisgekrönte Projektmanagement-Software, die Herstellern hilft, die Ressourcennutzung zu identifizieren und zu planen. Nutzen Sie unsere leistungsstarken Gantt-Diagramme, um Ressourcen und Kosten für bestimmte Aufgaben zu planen. Sobald Sie eine Basislinie festgelegt haben, können Sie den Plan mit dem tatsächlichen Aufwand vergleichen, um sicherzustellen, dass Sie im Zeitplan bleiben. Starten Sie noch heute kostenlos mit ProjectManager.

Warum ist es wichtig, die Produktionskapazität zu messen?

Es gibt viele Gründe, die Produktionskapazität zu messen. Hersteller müssen ihren Kunden eine genaue Schätzung der Lieferzeit geben, damit diese wissen, wann sie die Waren erwarten können, die sie verkaufen möchten. Je genauer diese Schätzungen sind, desto höher ist die Kundenzufriedenheit. Je ungenauer, desto geringer die Kundenzufriedenheit und desto größer die Gefahr, die Kundenbasis zu verlieren.

Ein weiterer Bereich, der von der Produktionskapazität profitiert, ist die Terminplanung. Hersteller müssen ihre Produktionslinien so planen, dass sie die Kundennachfrage erfüllen. Produktionskapazität sorgt dafür, dass Hersteller besser über Prozesse informiert sind, was ihnen bei Entscheidungen hilft, wenn sie auf Kundenanforderungen reagieren.

Darüber hinaus können Hersteller die Kapazitätsauslastung messen, indem sie die Produktionskapazität mit der tatsächlichen Kapazität aus vergangenen Zeiträumen vergleichen. Dies führt zu effizienteren Fertigungsprozessen und findet das Gleichgewicht zwischen Auslastungsgrad und Stückkosten. Außerdem hilft es, die Leistung anzuzeigen und kann eingesetzt werden, um Mitarbeiter in der Produktionslinie zu motivieren, Produktionsziele zu erreichen.

Wie man die Produktionskapazität misst

Nachdem wir die Definition der Produktionskapazität und einige ihrer Vorteile für Hersteller verstanden haben, schauen wir uns nun an, wie man sie messen kann.

1. Identifizieren Sie die Schritte in Ihrem Produktionsprozess

Jede Produktion besteht aus Schritten, die die Rohmaterialien in das fertige Produkt verwandeln. Jeder Schritt sollte klar abgebildet werden.

2. Bestimmen Sie die Zykluszeit pro Einheit

Bestimmen Sie die Zeit, die für die Bearbeitung eines Artikels benötigt wird. Dies sollte die Zeit umfassen, die vom Rohmaterialstadium bis zum fertigen Produkt aufgewendet wird.

3. Berechnen Sie die Maschinenstundenzahl

Nun ermitteln Sie die Gesamtzeit, die Ihre Mitarbeiter die verfügbaren Maschinen nutzen können, um die Produkte aus Rohmaterialien herzustellen. Die Formel dafür lautet:

Maschinenstundenzahl = Anzahl der nutzbaren Maschinen * Anzahl der Arbeitsstunden

4. Verwenden Sie die folgende Formel zur Produktionskapazität

Jetzt sind wir bereit, die Produktionskapazität mit dieser Formel zu berechnen:

Produktionskapazität = Maschinenstundenzahl / Zykluszeit pro Einheit

Beispiele für Produktionskapazität

Wir haben dargelegt, wie man die Produktionskapazität misst, aber der gesamte Prozess wird durch einige reale Beispiele noch deutlicher. Hier sind zwei:

- Kartonhersteller: Acme Boxes stellt Versandkartons aus Pappe her. Jede Maschine in der Produktionslinie kann 20 Einheiten pro Stunde schneiden. Die Arbeitsschicht in der Fabrik dauert acht Stunden. Daher beträgt die Produktionskapazität 160 Einheiten pro Maschine und Schicht.

- Hemdhersteller: Prince Shirts produziert mehrere Hemddesigns. Der Hersteller muss einen Auftrag von 50 Hemden in einem Stil und 70 in einem anderen erfüllen. Es dauert acht Stunden, den ersten Stil herzustellen, und 16 Stunden für den anderen. Multipliziert man die Anzahl der Hemden mit den benötigten Stunden, ergibt sich ein Aufwand von 1.520 Arbeitsstunden zur Erfüllung des Auftrags. Das ist die Produktionskapazität.

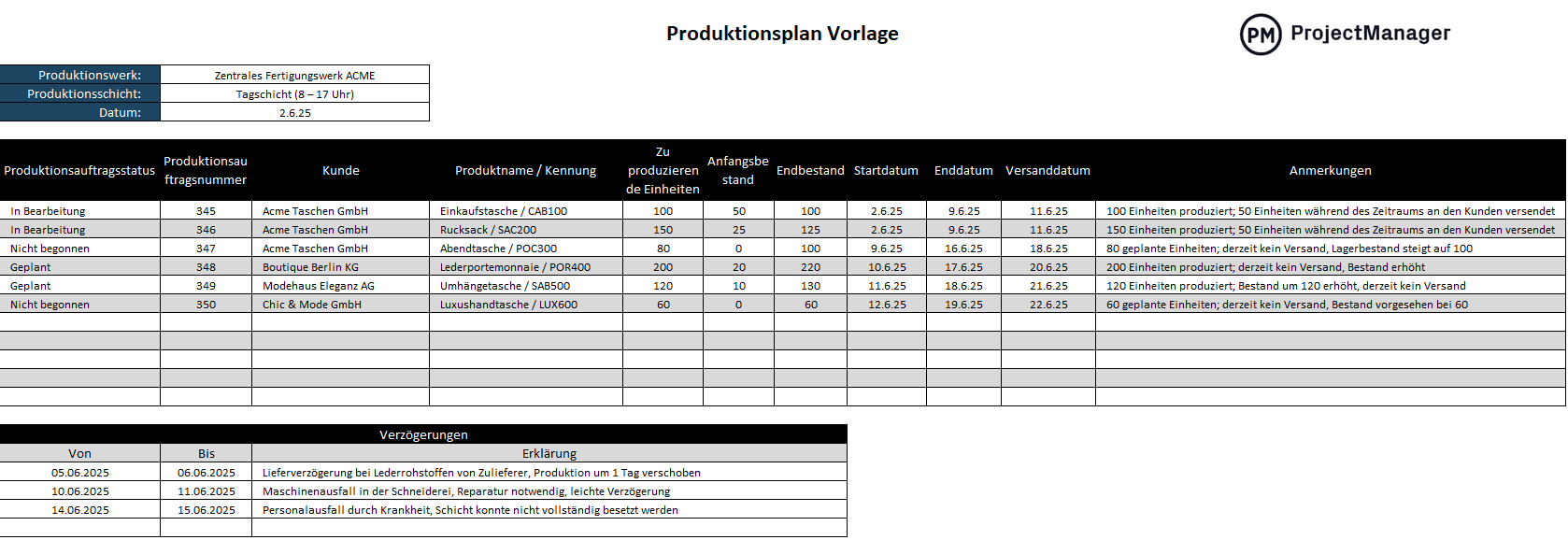

Produktionsplan-Vorlage

Diese kostenlose Produktionsplan-Vorlage für Excel hilft Ihnen, Produktionsaufträge zu terminieren und deren Status sowie Fälligkeitstermine für Fertigung und Versand zu verfolgen. Außerdem können Sie damit Anfangs- und Endbestände von Fertigwaren nach jedem Produktionsauftrag überwachen, um optimale Lagerbestände zu halten.

Wie man die Produktionskapazität steigert

Das Verständnis der Produktionskapazität Ihrer Fertigungsanlage ist wichtig. Es gibt Ihnen eine genaue Dauer für die Arbeit und die Auftragserfüllung für Ihre Kunden. Hersteller sind jedoch ständig auf der Suche nach größerer Effizienz, ohne die Qualität zu beeinträchtigen, und arbeiten daher daran, ihre Produktionskapazität zu verbessern.

Dies kann Herstellern helfen, einer steigenden Nachfrage gerecht zu werden oder die Produktion zu erhöhen, sei es für kurzfristige oder langfristige Nachfragespitzen. Dazu verfolgen Hersteller diese Strategien.

Optimieren Sie Ihr Produktionslayout

Eine schlecht organisierte Fabrik kann die Produktionskapazität verringern. Um das Beste aus Ihrem Produktionslayout herauszuholen, betrachten Sie zunächst Ihren aktuellen Arbeitsablauf und untersuchen Sie die Abläufe in Ihrer Anlage sorgfältig, um Verbesserungsmöglichkeiten zu identifizieren. Beziehen Sie Ihre Fließbandarbeiter in den Prozess ein und holen Sie Feedback von ihnen ein, da sie an vorderster Front der Produktion stehen.

Wenn Ihre Fabrik nicht gut organisiert ist, sollten Sie daran arbeiten, wichtige Materialien näher an den Ort zu bringen, an dem sie benötigt werden, Gegenstände zu beschriften und ein Hauptblatt mit allen Geräten zu führen. Es ist auch wichtig, in Ihre Mitarbeiter zu investieren und ihnen Fortbildungen zu ermöglichen, damit jeder auf dem Fabrikboden seine Aufgaben korrekt ausführt und Best Practices befolgt.

Reduzieren Sie Maschinenausfallzeiten mit Total Productive Maintenance (TPM)

Die vollständige Maschinenwartung ist eine Strategie, bei der alle in der Fabrik an der Wartung teilnehmen, anstatt dass diese Aufgabe ausschließlich dem Wartungsteam obliegt. Dadurch werden die Fähigkeiten aller Mitarbeiter in die tägliche Leistung der Fabrik einbezogen. Dies betrifft sowohl Manager, die eine Unternehmensstrategie fördern, als auch Bediener, die für die tägliche Wartung ihrer Maschinen verantwortlich sind. Dies führt zu weniger Maschinenausfällen, einer sichereren Arbeitsumgebung und geringerem Risiko sowie zu einer besseren Gesamtleistung. All diese Vorteile, die aus TPM resultieren, führen zu einer höheren Produktionskapazität.

Finden und verbessern Sie Engpässe in Ihrem Produktionszyklus

Bevor Sie die Produktionskapazität verbessern können, müssen Sie Engpässe in Ihrem Produktionszyklus identifizieren und beheben. Da die Produktionskapazität die maximale Produktionsmenge ist, die Sie in einem bestimmten Zeitraum herstellen können, und ein Engpass ein Abschnitt in diesem Prozess oder eine Ressource ist, die Ihre Gesamtkapazität einschränkt, gilt: Je weniger Engpässe, desto höher die Produktionskapazität. Analysieren Sie die Ursachen und Auswirkungen von Engpässen mithilfe von Flussdiagrammen, Wertstromanalysen, Pareto-Diagrammen, Ursache-Wirkungs-Diagrammen oder Simulationsmodellen. So können Sie Standort, Häufigkeit und Schwere der Engpässe sowie deren Ursachen und Folgen ermitteln.

Nutzen Sie Lean-Manufacturing-Techniken

Eine Kennzahl, die im Lean Manufacturing verfolgt wird, ist die Produktionskapazität, da das Ziel dieser Methodik die Reduzierung von Verschwendung und die Herstellung nur des Notwendigen ist. Verschwendung im Sinne des Lean Manufacturing ist alles, was dem Kunden keinen Mehrwert bringt. Daher tragen Lean-Manufacturing-Techniken dazu bei, die Produktion so effizient wie möglich zu gestalten, und verbessern so die Produktionskapazität. Denn Lean Manufacturing zielt darauf ab, dass alle Eingaben sicherstellen, dass Maschinen und Mitarbeiter mehr Produkte liefern.

Maximieren Sie Ihre Kapazitätsauslastung

Die Kapazitätsauslastung ist der Prozentsatz der potenziellen Produktion, die tatsächlich erreicht wird. Sie gibt Aufschluss darüber, wie gut ein Hersteller sein Potenzial ausschöpft. Um die Kapazitätsauslastung zu berechnen, verwenden Sie folgende Formel:

Kapazitätsauslastung = (Tatsächliche Produktion / Potenzielle Produktion) x 100

Durch diese Berechnung erhalten Hersteller Einblicke in den Wert der Produktion und die Ressourcennutzung, was ihnen helfen kann, eine Steigerung der Produktionsleistung zu bewältigen, ohne die Kosten zu erhöhen.

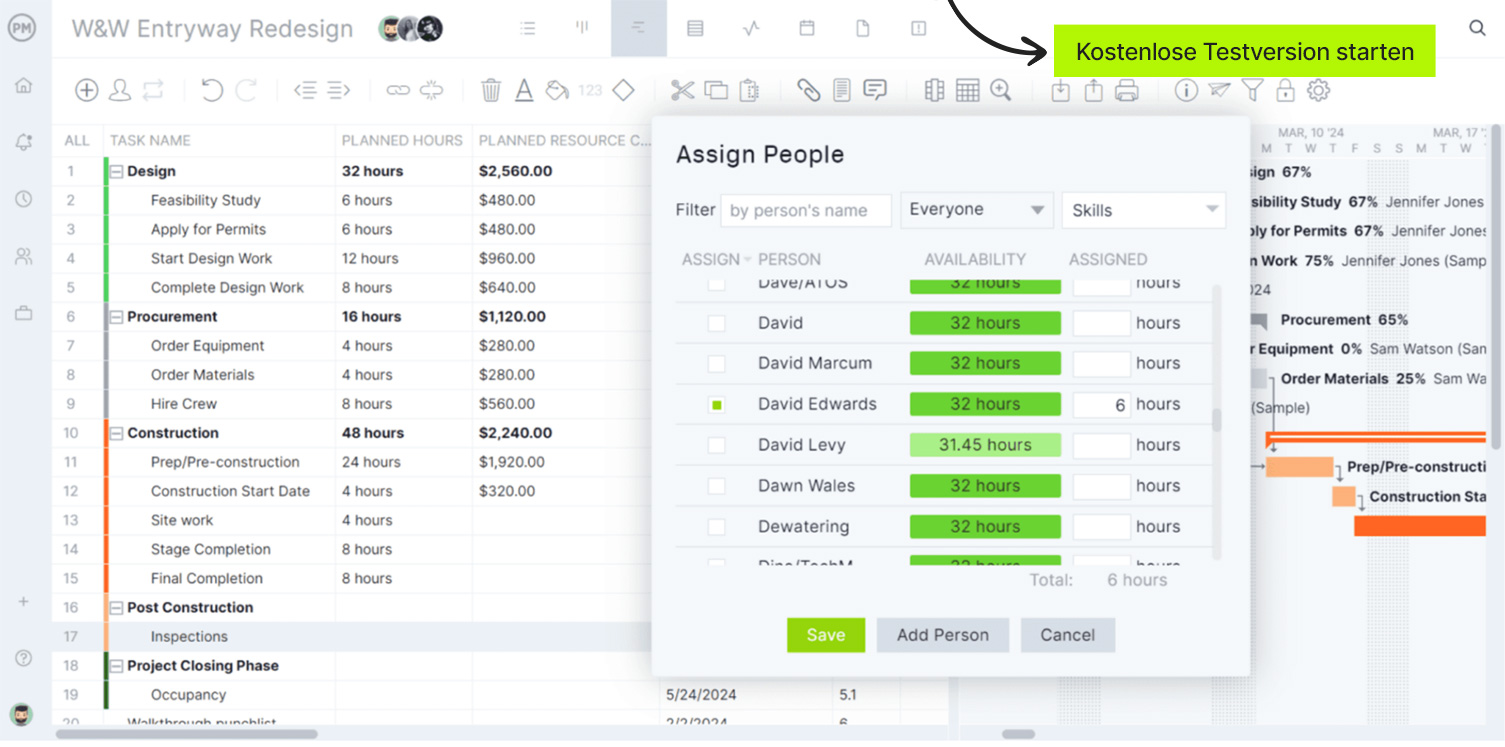

Wie ProjectManager bei der Planung der Produktionskapazität hilft

Eine weitere Möglichkeit, die Produktionskapazität zu erhöhen, ist die Nutzung von Projektmanagement-Software. ProjectManager ist eine preisgekrönte Projektmanagement-Software, die Herstellern hilft, die Arbeitslast und Verfügbarkeit ihrer Teams zu sehen. Unsere Software liefert Herstellern Echtzeitdaten durch Berichte und Dashboards, die wertvolle Informationen zur Messung der Produktionskapazität, zur Identifizierung von Engpässen, zur Priorisierung und mehr bieten.

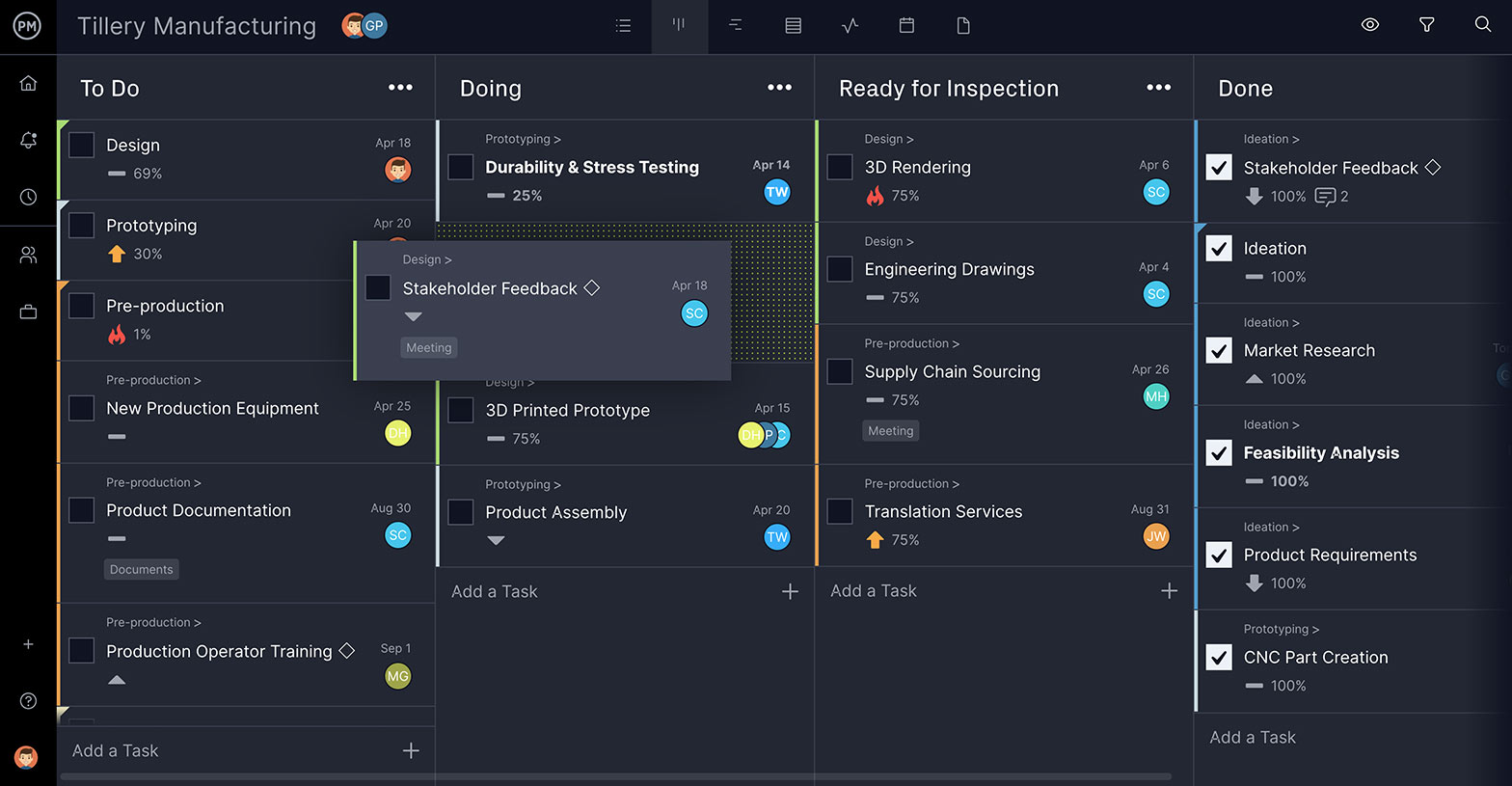

Planen Sie mit mehreren Ansichten

Unsere leistungsstarken Gantt-Diagramme sind hilfreich bei der Ressourcenplanung, aber sobald die Produktion läuft, können Sie zur Kanban-Board-Ansicht wechseln, die vollständig an Ihren Produktionszyklus anpassbar ist. Sie ermöglicht es Herstellern, ihren Arbeitsablauf zu visualisieren, und Managern, Engpässe zu identifizieren und Ressourcen neu zuzuweisen, um diese zu beseitigen, bevor sie Verzögerungen verursachen. Kanban-Boards helfen außerdem, die Auftragserfüllung genauer zu gestalten, da Sie in Echtzeit sehen, wo sich die Produktion befindet und wann sie abgeschlossen und geliefert wird.

Verfolgen Sie Kosten, Fortschritt und Arbeitslast mit Echtzeit-Dashboards

Die Möglichkeit, wichtige Leistungskennzahlen (KPIs) in Echtzeit zu verfolgen, ermöglicht es Herstellern, fundiertere Entscheidungen bei der Planung und Steuerung der Produktionskapazität zu treffen.

Unser Live-Dashboard erfasst geplante vs. tatsächliche Kosten, Fortschritt, Arbeitslast und mehr, dargestellt in leicht verständlichen Diagrammen und Grafiken für einen Überblick über die Produktionslinie. Im Gegensatz zu einfachen Tools ist keine zeitaufwendige Einrichtung erforderlich. Unser Echtzeit-Dashboard ist immer einsatzbereit.

Unsere Software verfügt außerdem über Ressourcenmanagement-Funktionen, mit denen Sie die Verfügbarkeit Ihrer Mitarbeiter festlegen können, einschließlich Urlaubszeiten, Ferien und sogar globaler Feiertage. Sie können auch die Fähigkeiten jeder Person auflisten. Dies erleichtert die Zuweisung von Aufgaben. Nach der Zuweisung können Sie in die farbcodierte Workload-Ansicht wechseln, um zu sehen, wer überlastet ist, und dann die Arbeitslast direkt von dort aus ausgleichen, damit alle mit voller Kapazität arbeiten.

ProjectManager ist eine Online-Projektmanagement-Software, die Teams, Manager und mehr in Echtzeit verbindet. Unser Tool ermöglicht es allen, auf dem neuesten Stand zu bleiben, Dateien auszutauschen und auf Aufgabenebene zu kommentieren. Starten Sie noch heute kostenlos mit ProjectManager.